Achtergrond Infrastructuurvolgen volgend

PRO

2 september 2022

leestijd 4 minuten

0 reacties

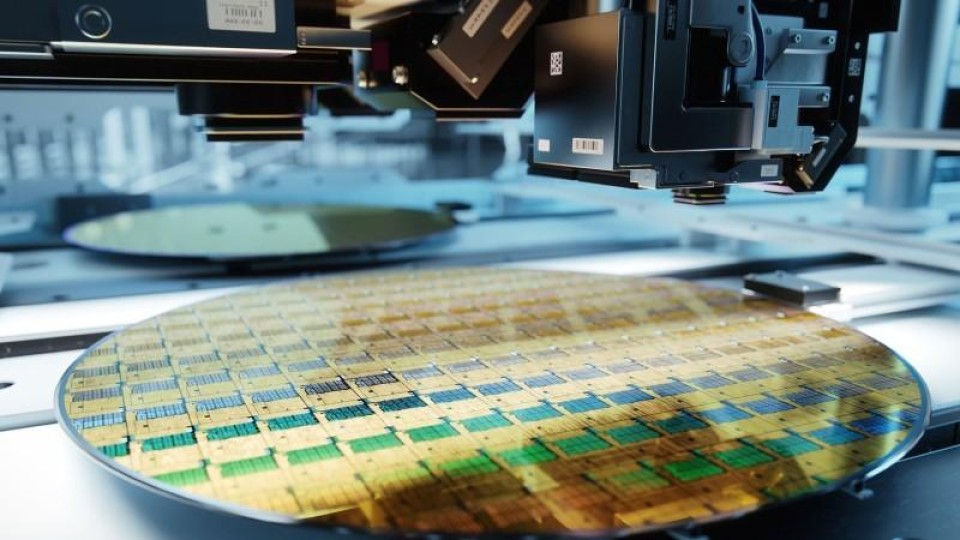

Chiplets maken wafer beslist niet overbodig

Intels CEO Pat Gelsinger voorspelde vorige week het einde van het wafertijdperk, de toekomst is aan de chiplets. Maar de basis van chiplets is ook een wafer en dat blijft voorlopig ook zo, voorspelt Eric Beyne, senior fellow, vice-president R&D en directeur 3D System Integration Program bij imec, het Belgische onderzoekscentrum voor nano-elektronica en digitale technologie.

© Shutterstock

Shutterstock

Lees dit PRO artikel gratis

Maak een gratis account aan en geniet van alle voordelen:

Toegang tot 3 PRO artikelen per maand

Inclusief CTO interviews, podcasts, digitale specials en whitepapers

Blijf up-to-date over de laatste ontwikkelingen in en rond tech

Word gratis lid en lees verder

Bevestig jouw e-mailadres

We hebben de bevestigingsmail naar %email% gestuurd.

Geen bevestigingsmail ontvangen? Controleer je spam folder. Niet in de spam, klik dan hier om een account aan te maken.

Sluiten

Er is iets mis gegaan

Helaas konden we op dit moment geen account voor je aanmaken. Probeer het later nog eens.

Sluiten

Maak een gratis account aan en geniet van alle voordelen:

Toegang tot 3 PRO artikelen per maand

Inclusief CTO interviews, podcasts, digitale specials en whitepapers

Volg je favoriete topics

Heb je al een account?

Log in

Maak een gratis account aan en geniet van alle voordelen:

Toegang tot 3 PRO artikelen per maand

Inclusief CTO interviews, podcasts, digitale specials en whitepapers

Volg je favoriete topics

Heb je al een account?

Log in